矿山机械:Y型三通管液压胀形工艺分析及有限元数值模拟

2023-04-20【作 者】 张彦敏;张学宾;宋志真

【前 言】

管材液压胀形是一种以液体为传力介质,利用高压液体压力和轴向推力的共同作用使管坯变形成为具有三维形状零件的柔性加工技术[1]。与传统的冲压工艺相比,管材内高压胀形由于模具数量较少且能一次成形,产品的成形精度高,表面质量好等优点成为一种新的成形工艺,同时随着能源短缺,减重成为汽车等机械行业的首要任务,因此,管材内高压胀形技术已经逐步成为塑性加工领域的一个研究热点。

国外已有不少汽车、电气等零部件实现了“以空代实”[2-3],国内目前仍然多处于研究阶段[1-5]。由于内高压成形是内压和轴向进给联合作用的复杂成形过程。内压力大小和轴压进给量需要有良好的匹配。内压过高、轴压进给不足,管坯易出现过度减薄甚至破裂;反之,如果轴向进给过大,又会引起管坯屈曲、起皱等缺陷,使得该项技术的推广与应用还有诸多难题,而确定合理的加载轨迹是成形该类零件的关键因素之一[6]。

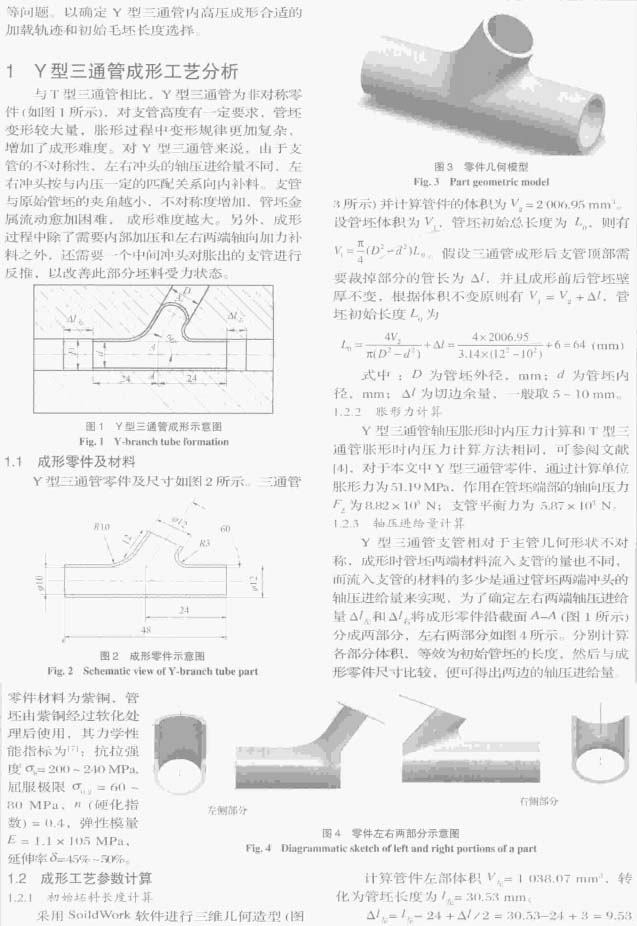

本文采用Φ12mmx1mm的紫铜管坯,对夹角60º的Y三通管液压胀形进行分析研究,在理论解析的基础上确定初始工艺参数及加载轨迹,采用有限元数值模拟为主要手段分析内压,轴压进给量随时间的变化对成形质量的影响,不同内压和轴压进给量下支管成形高度,不同内压对零件壁厚分布的影响,以及初始管坯长度选择等问题,以确定Y型三通管内高压成形合适的加载轨迹和初始毛坯长度选择。

【展 望】

加载轨迹决定了管件的变形状态和变形过程,因此决定了管件的成形质量,尤其是管件轴压胀形变形过程中内压、轴向进给量、平衡力的相互协调与影响使得加载轨迹复杂且不易控制数值模拟技术逐渐成熟对成形工艺参数的制定起到了很大的指导作用,为生产中工艺分析和模具设计提供科学依据,并缩短试模周期,但是采用数值模拟技术根据人的经验有限次的比较不同工艺参数下的成形情况,很难达到最优的工艺状况。当数值模拟技术发展到一定阶段后,和最优化理论与算法相结合,通过建立优化数学模型,让计算机“自动”的寻找满足一定约束条件的最优设计变量取值,从而有经验型向科学型转变将是一种可取的研究方法。

以下是正文: